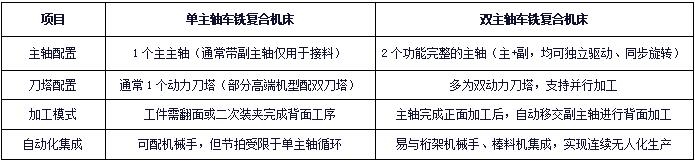

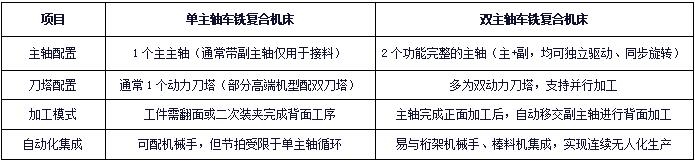

隨著制造業對高效率、高精度、柔性化生產需求的不斷提升,車銑復合技術已成為精密零件加工的重要方向。其中,雙主軸車銑復合機床憑借其獨特的結構優勢,在復雜零件“一次裝夾、全序加工”方面展現出顯著價值。然而,相較于傳統單主軸車銑復合機床,雙主軸設備在購置成本、維護復雜度等方面也更高。 一、結構與工作原理差異

二、加工效率對比

1、工序集成度

- 單主軸:雖可完成車、銑、鉆、攻等多工序,但背面特征仍需二次裝夾,易引入定位誤差,且增加輔助時間;

- 雙主軸:通過主副軸協同,正反面全工序一次完成,典型零件(如電機殼體、接頭閥體)加工節拍縮短30%~60%;

2、并行作業能力

- 雙主軸機床常配備雙刀塔,可同時對兩個工件或同一工件兩端進行加工,理論產能翻倍;

- 在批量生產中,配合自動上下料系統,每小時產出可達900件(如異形小軸類),是普通車床的18倍;

三、成本效益分析(全生命周期視角)

關鍵結論:盡管雙主軸設備初始投資高,但綜合成本可降低35%以上,投資回收期通常<18個月(以日均200件以上批量生產為前提)。

四、適用場景建議

1、推薦單主軸車銑復合:

- 小批量、多品種試制;

- 零件結構簡單,無復雜背面特征;

- 預算有限,自動化需求低;

2、強烈推薦雙主軸車銑復合:

- 中大批量生產(日產量>100件);

- 零件需正反面精密加工(如液壓閥體、電機軸、醫療接頭);

- 追求高良率、無人化產線、節省廠房空間;

- 行業:新能源汽車、航空航天、醫療器械、精密儀器;

單主軸車銑復合機床在靈活性和入門成本上仍有價值,但在效率、精度、自動化與長期經濟性方面,雙主軸車銑復合機床已展現出不可逆的替代趨勢。制造企業應結合自身產品特性、批量規模與戰略定位,科學評估設備投入,把握智能制造升級窗口期。